/dev/null:Proyecto:Potato

Contenido

Introducción

Página oficial del proyecto Potato. En esta página se irá recopilando toda la información relacionada con la impresora 3D.A fecha del montaje no se tiene una guía paso a paso de la iteración 2 así que es necesario seguir la guía visual de la iteración 1 y ver fotos de alguna impresora iteración 2 montada. Este proyecto corresponde al CloneWars de la Universidad Carlos III de Madrid, donde se anima a la gente a crearse su propia impresora 3D.

En esta página sólo voy a poner ciertos detalles necesarios para la construcción de la prusa Iteración2 que no están indicados en la fecha de construcción del proyecto. Los pasos que estoy siguiendo son los de la [guía visual para la construcción de la prusa 1]

Ficha

|

|

|

Construcción

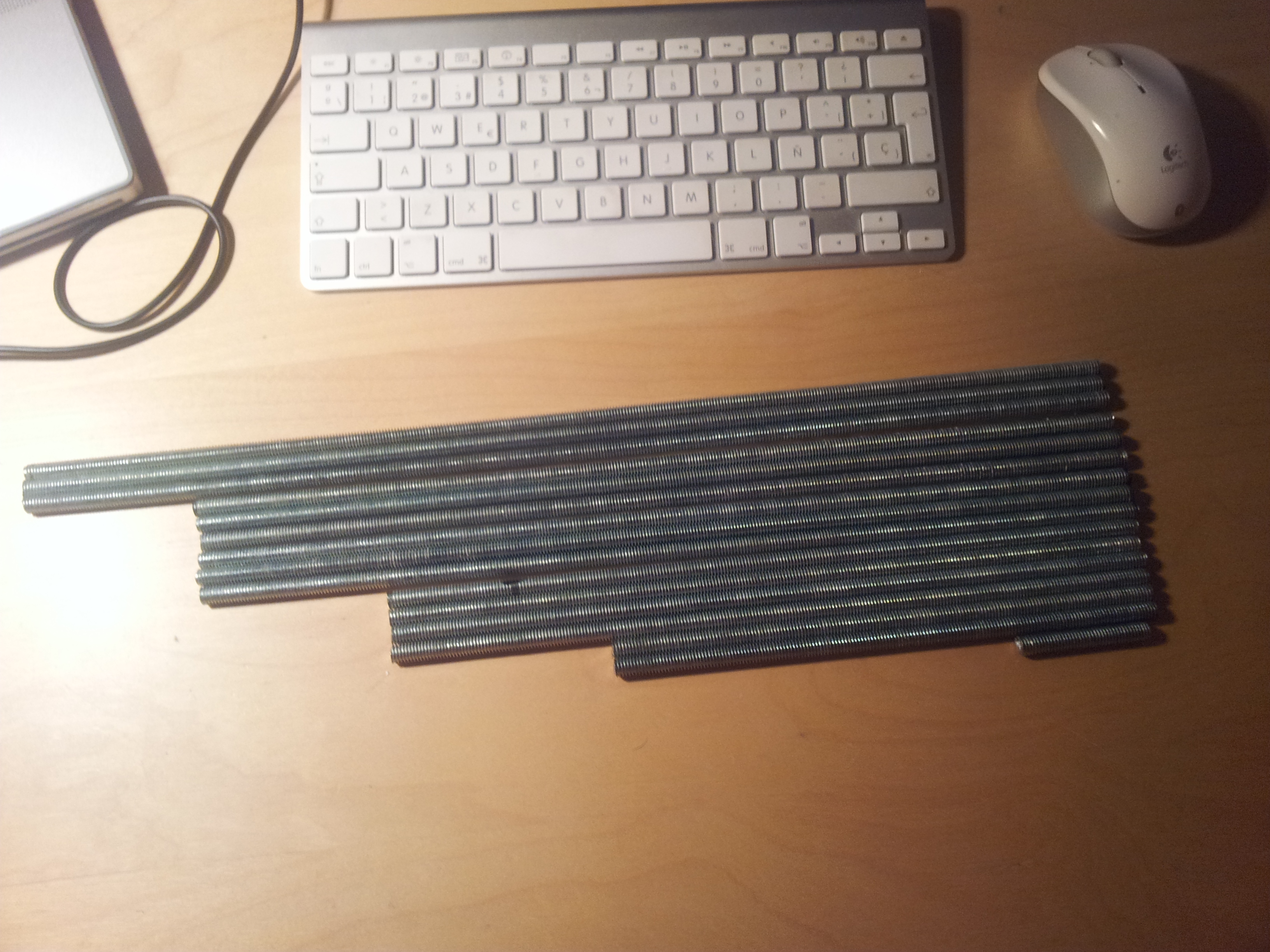

Estructura

Después de comprar las siete varillas roscadas, he conseguido las 16 varillas de distintas medidas que hay que tener. Para cortarlo, no me lo he pensado dos veces, y he usado la dremel con un disco de corte de diamante, el que me venía en el kit. He marcado un poco más de la medida que quería, en caso de querer 440mm hacía una marca en 442mm. Luego las imperfecciones las he lijado con un disco de lija, también de la dremel. He decir que las piezas me han quedado bastante bien, y con la medida justa, en algunos casos un par de milímetros de más, pero imagino que no habrá problema.

Una vez que se dispone de las piezas impresas, no hay nada más que seguir el wiki oficial de reprap [1] . Aunque estamos montando una iteración 2 las instrucciones en este caso son iguales.El montar la estructura es bastante sencillo y no debería de llevar más de una hora en su montaje.

En este paso ya hemos terminado con las varillas roscadas, ahora hay que usar las lisas. Yo compré las varillas lisas en RS. Se venden en tamaños de metro y medio, por lo que hay que cortarlas. Las medidas para una iteración dos son las siguientes:

En este paso ya hemos terminado con las varillas roscadas, ahora hay que usar las lisas. Yo compré las varillas lisas en RS. Se venden en tamaños de metro y medio, por lo que hay que cortarlas. Las medidas para una iteración dos son las siguientes:

Hacen falta 3 barras lisas de metro y medio: Barra 1: 405mm, 405mm Barra 2: 405mm, 405mm Barra 3: 350mm, 350mm

Una vez cortadas a las medidas podemos continuar con el montaje de la estructura.

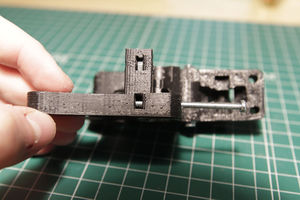

Eje X

El eje x consta de dos piezas impresas que hacen de tope lateral y unión entre el eje Z para poder subir y bajar el extrusor, y dos barras lisas de 405mm. Las barras lisas van a presión en las piezas por lo que os recomiendo que antes de hacer el montaje final, introduzcáis una a una cada barra en un agujero, de esta manera se da de si y a la hora de hacer el montaje final nos resultará más fácil. En una de las piezas hay que meter un barra roscada con un rodamiento y varias arandelas. (Viene explicado en las instrucciones).

Es muy importante hacer primero esto, ya que si no ponemos las dos tuercas corremos el riesgo de que alguna pieza del eje X se estropee.

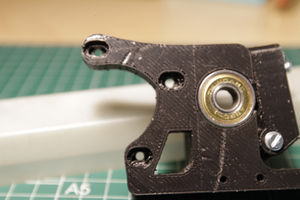

Lo siguiente será insertar los rodamientos en las piezas del eje X laterales, van a preseión y es necesario apretarlos con unas bridas a los lados.

También es necesario abrir y lijar los agujeros que tienen las piezas laterales del eje x, ya que una barra roscada de M8 será pasante,

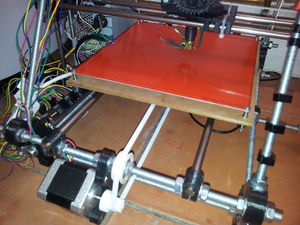

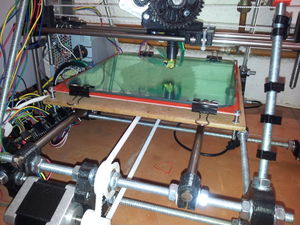

Eje Y

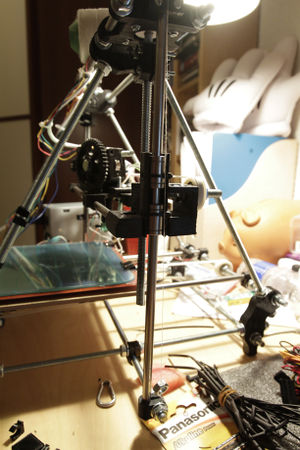

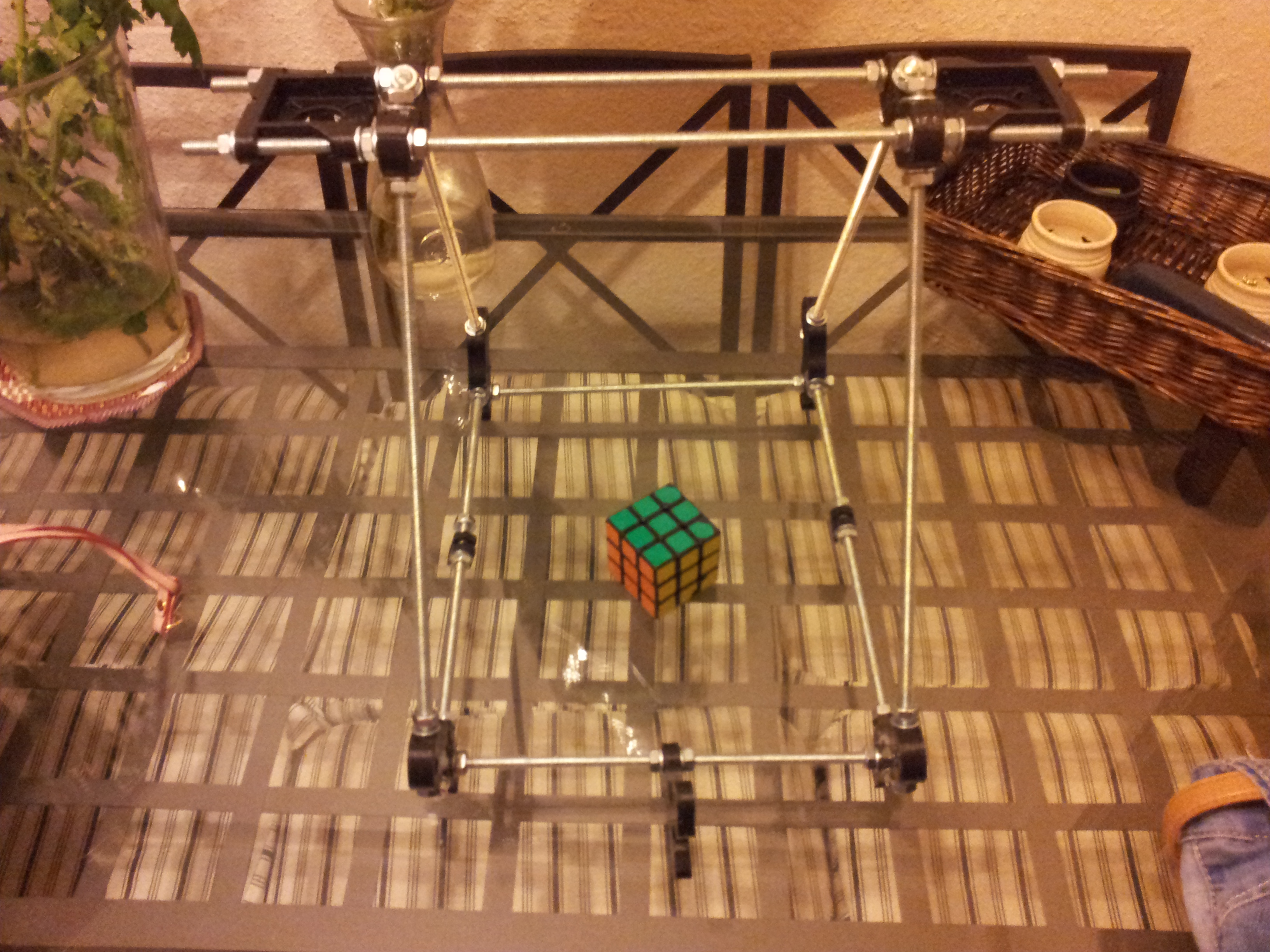

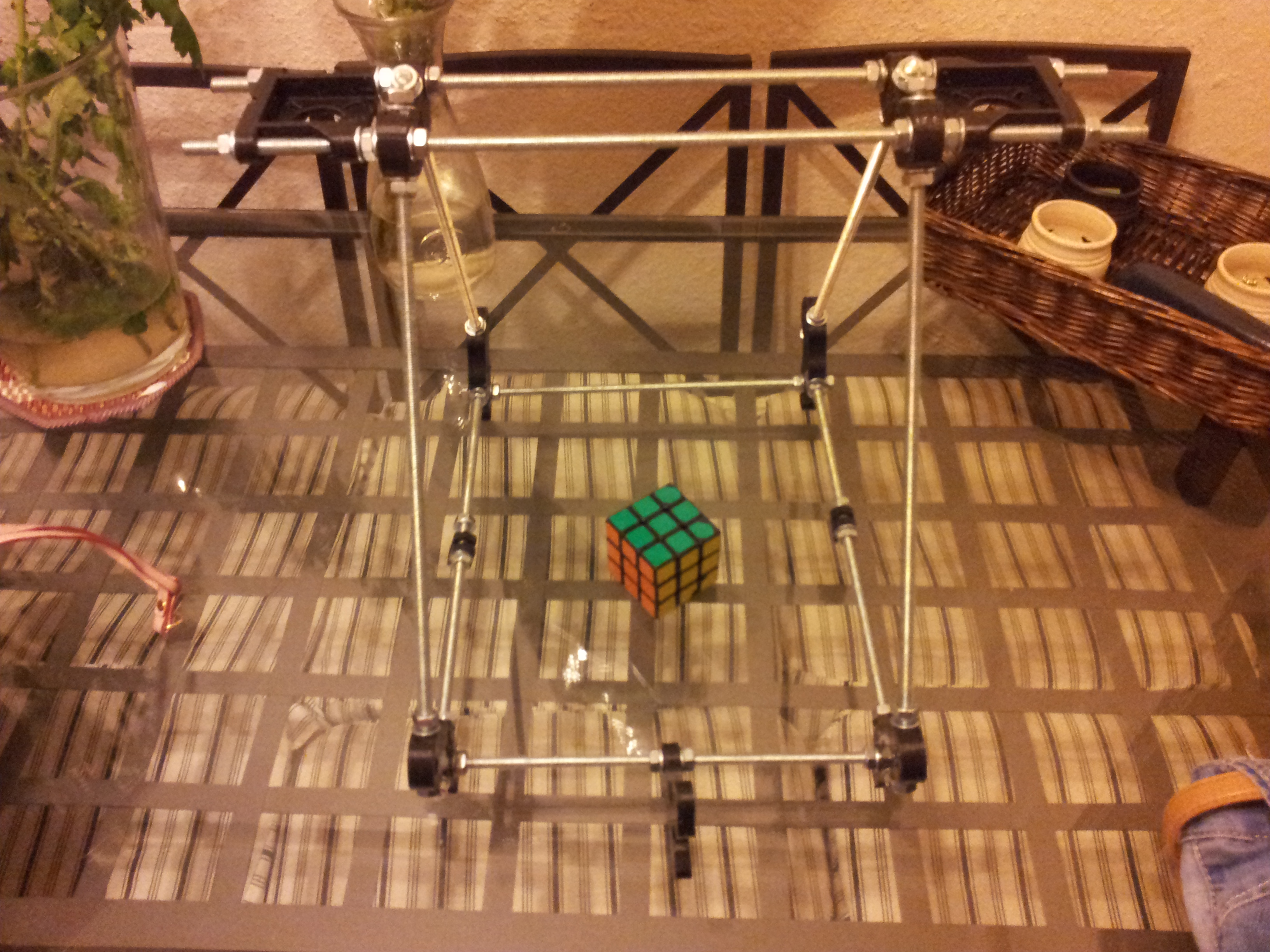

El montaje del eje Y en la prusa iteration 2, lo he realizado a base de ver fotos de otras prusas en internet. La gran diferencia entre la 1 y la 2 es que en la 2 sólo es necesario usar una tabla para colocar la mesa caliente, de ahí que se simplifique bastante su instalación. En este modelo, las barras lisas del eje Y van por encima de la estructura como se muestra en la foto:

esta es la gran diferencia, de este modo sólo es necesario una tabla en lugar de dos. Lo primero que haremos será hacer los taladros en la madera de 20cm x 20cm, Prusa tiene un [PDF] con las medidas de los taladros, yo los hice colocando las piezas impresas encima de la madera y calculando donde deberían ir los taladros. Una vez hecho los taladros, colocamos con MUCHO cuidado los rodamientos en las piezas impresas ya que lo más seguro es que alguna patilla se parta. Introducimos los rodamientos en las barras lisas y atornillamos las piezas impresas a la tabla.

Lo siguiente que haremos será ajustar la correa que moverá la mesa en el medio de la tabla.

Una vez ajustada la correa, haremos los taladros en las esquina de la madera donde irá colocada la mesa caliente; a la hora de instalar la mesa caliente, colocaremos las letras de la tabla POR DEBAJO, es decir una vez vista por encima, sólo veremos el circuito impreso, no podremos leer lo que opone,para terminar con el eje Y le colocamos el cristal del ikea:

Eje Z

Una vez montado el eje x hay que ponerlo cruzando la estructura, el problema que he visto es que al ser la pieza con un agujero cerrado y no pasante, la barra tiene que ser justa (405mm), y si dejamos todo tal cual vienen en las instrucciones, el eje x no pasa de la mitad superior de la estructura, debido a que se está haciendo presión. Viendo fotos del chico que me vendió las piezas en ebay [2] me he dado cuenta que el soporte de los motores del eje z van separados con dos tuercas en lugar de con una como en la iteración 1. Antes de instalar las barras roscadas del eje Z, será necesario limpiarlas a fondo para quitar cualquier rasgo de suciedad que tenga, debido a esto puede que el movimiento del eje Z no sea del todo bueno y tengamos problemas. Yo he limpiado las barras con un poco de agua y disuelto quitagrasas, y con un estropajo de cocina lo he limpiado. Posteriormente será recomendable lubricar la barra con aceite de vaselina o vaselina de farmacia.

Antes de colocar los motores es muy importante nivelar perfectamente el eje Z con la barra roscada que atraviesa por completo la impresora por debajo. Yo no lo hice al principio y he tenido bastantes problemas. Para hacerlo lo mejor posible será necesario tirar un hilo con una tuerca al final, desde lo alto del eje Z y dejar que no toque con nada y colocar la Bar Clamp donde indique la tuerca:

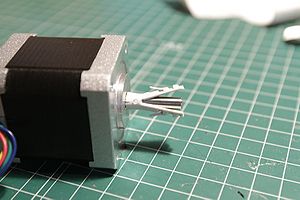

Llegados a este punto, será necesario ir instalando todos los motores paso a paso, en los motores del ejeZ las piezas impresas que unen el eje de motor con la varillas roscada quedan sueltas por la parte del motor, y será necesario introducir un taco o tubo de plástico para que haga presión.

Una vez introducís podremos unir la varilla y el eje del motor con la pieza impresa. Si hemos cortado nosotros la barra roscada, nos tenemos que asegurar que esté totalmente horizontal, ya que si no, a la hora de unir los movmineots del eje y la barra roscada, podremos tener problemas de movimiento.

Es necesario introducir un muelle en la varilla roscada del eje Z y que va oculto en las piezas laterales del eje X. El muelle tiene unas dimensiones de 30mm de largo y 8,5mm de diámetro interior. Y la rigidez es tirando a dura.

Gracias a un aviso en el grupo de las impresoras, he visto que venden en ebay unos adaptadores en CNC de 5mm a 8 mm. Los recomiendo bastante, ya que en mi caso, no sé hasta que punto los tacos no me han estado dando problemas en el eje Z.

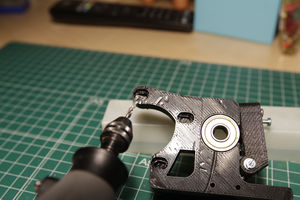

Extrusor

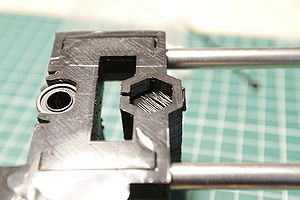

El extrusor que estoy montando es el que me venia con las piezas impresas, el Wades Geared Extrujder. El montaje es bastante sencillo pero tiene algunos detalles que hay que saber. Lo primero es hacer un agujero pasante para introducir un tornillo.

Lo siguiente es hacer los agujeros que van a sujetar el motor:

Una vez hechos estos agujeros ya podemos seguir montando el extrusor como nos indican en la guía visual.

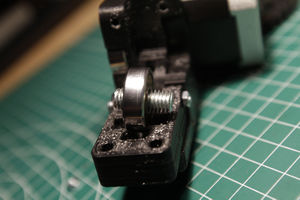

EL siguiente inconveniente que presenta el montaje del extrusor, es introducir el rodamiento en el idler. Para ello nos hará falta un trozo de varilla roscada de 20mm de longitud.

Una vez que lo tenemos cortado, introduciremos el rodamiento pasante, y lo introduciremos en la pieza.

hobbed bolt

Dentro del extrusor,una parte muy importante es el hobbed bolt,que es el encargado de alimentar el plástico abs dentro del hot-end. Hay un tutoríal en el wiki de reprap que te indica como hacerlo. Yo con ayuda me he hecho uno, pero no ha quedado del todo fino y es necesario apretar mucho el idle del extrusor para que haga mejor fricción. He acabado por comprarme uno ya he hecho,para ser la primera impresora es mejor descartar cosas manuales para evitar introducir posibles causas de error al sistema.he comprado el hobbed-bolt hiena de arcol.

Electrónica

Para soldar la electrónica no he tenido ningún problema a la hora de seguir el tutorial oficial del wiki de reprap. Para soldar los finales de carrera también lo indica en este tutorial en el apartado Endstop Me ha hecho falta comprar cable, para poder soldar los motores y los finales de carrera con bastante holgura a la hora de conectarlo a la sanguinololu

Una vez soldada toda la electrónica será necesario bajar el firmware, yo he usado Sprinter. Para poder cargarlo a la sanguinololu, necesitaremos usar el IDE de Arduino, pero con una pequeña modificación, Nos vamos a la página de Sanguinololu lo descargamos, y seguimos los pasos que nos indican en la página. Una vez en hecho esto, ejecutamos Arduino y podremos seleccionar en Boards, la placa Sanguinololu. Compilamos Sprinter y lo cargamos. Para poder cargarlo será necesario haber soldado con anterioridad los pines de AutoReset.

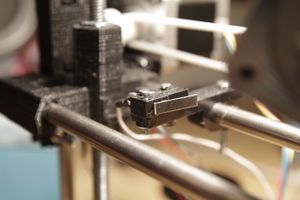

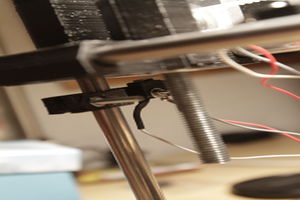

Endstops

La colocación de los endstop ha sido lo que más tiempo me ha llevado, El eje Z es el más fácil, tiene que hacer contacto el switch con la pieza impresa lateral del carro del eje X. En el Eje X el interruptor choca con el propio extrusor. Sin embargo en el eje Y, en un primer lugar, creía que tendría que hacer contacto con la madera. De este modo se pierde mucho recorrido, de 200mm a 150mm. Gracias a @carlosgs me ha dicho que lo que tiene que hacer contacto es la pieza impresa que soporta el rodamiento, y al lado contrario de donde está el motor del eje Y Ver las fotos para más detalle.

PRoblemas sanguino

Si al cargar el firmware Arduino nos da el problema : "avrdude: stk500_recv(): programmer is not responding avrdude:

stk500_disable(): protocol error, expect=0x14, resp=0x48"

Es problema del cable y tendremos que bajar la velocidad de subir elfirmware Para ello nos iremos al fichero: Hardware/Sanguino/boards y cambiaremos la siguiente linea.

"atmega644.upload.speed=57600" a "atmega644.upload.speed=38400"

Gracias a rediok

Software

El software que voy a usar es Pronterface y para los ajustes de la impresión Skeinforce. El pronterface lo podemos encontrar en el repositorio de github. Y en el fichero README Viene muy bien documentado la instalación en cada sistema operativo. Lo que no viene explicado es, que en mac tenemos que ejecutar python en modo 32 bits, en un terminal ejecutamos lo siguientes comandos

export VERSIONER_PYTHON_PREFER_32_BIT=yes defaults write com.apple.versioner.python Prefer-32-Bit -bool yes

El resto de instalación la comenta perfectamente Juan Gonzalez en su Guía para calibrar la impresora

Calibración

Una vez que se ha impreso la primera pieza,es necesarios realizar la calibración de la impresora.

Pendiente:

- ajustar alejamiento eje z.

- calibrar extrusor.

- temperatura hotbead.

- backslash

- parámetros skeinforge.

Repositorio

Historia

- 15/03/2012 Ajustado idlle y hobbed bolt del extrusor. Primera pieza impresa.

- 13/04/2012 calibrados los drivers pololu,temperaturas de extrusor y mesa caliente.

- 17/03/2012 Todos los motores montados, a la espera de la Hot-Bed.

- 13/03/2012 Soldada electrónica.

- 03/03/2012 Montados todos los paso a paso, faltan muelles y poleas T2.5

- 27/02/2012 Recibido pedido de XYZ

- 01/02/2012 Pedido de material a XYZ, ver Fichero: Presupuesto.xls en repositorio (265€)

- 01/02/2012 Estructura montada.

- 31/01/2012 Recibidas las piezas. Montada la estructura principal, a espera de rodamientos 608 y barras lisas.

- 20/01/2011 Compra de tornillos, arandelas y varillas roscadas Tornicalvo 12,20€

- 11/01/2011 Compra de piezas en ebay [3] 68,50€

Estado

Comprando resto de material necesario:Esperando material, pedido a XYZ