Soy muy afortunado. El pasado 21 de Septiembre de 2013 tuve el privilegio de hablar en directo para las 350 personas que asistieron a TEDx Valladolid, y para otras tantas que siguieron el evento por streaming. El tÃtulo fue “Yo, Maker”.

Las charlas TED son esas maravillosas ponencias cortas que dan personas apasionadas, que te motivan y te hacen pensar y reflexionar. Siempre las dan otros… pero esta vez estaba yo ahÃ, en el escenario, y no era un sueño

[youtube]http://www.youtube.com/watch?v=94_uaafCR0w[/youtube]

Tengo que confesar una cosa: soy INTROVERTIDO. Mi medio natural es estar en el laboratorio o en mi cuarto, pensando en mis cosas. Allà es donde soy creativo y productivo. Y aunque he dado más de 100 charlas, mi naturaleza intenta evitarlas. No es mi medio. No me siento cómodo. Pero por otro lado, las charlas son un gran reto. Y son necesarias para transmitir las ideas a los demás.

El comienzo…

El 21 de Abril de 2013, recibà un correo de Belén Viloria, que comenzaba de la siguiente manera:

Hola Juan,

no nos conocemos. He encontrado tu email de contacto en tu página personal

En mis ratos libres, organizo TEDxValladolid, un evento TEDx de los que se organizan a nivel local en el mundo y que formamos la red mundial de eventos TEDx dentro de TED.

[...]

Belén querÃa quedar conmigo para hablar sobre una posible ponencia sobre makers en TEDxValladolid. Yo estaba muy excitado – “¡¡¿una charla ted???”. No querÃa hacerme todavÃa ilusiones, hasta que no quedase con Belén y me lo confirmase. Quedamos el dÃa 23 de Abril. Me contó su proyecto y me preguntó si querÃa dar la ponencia. Acepté.

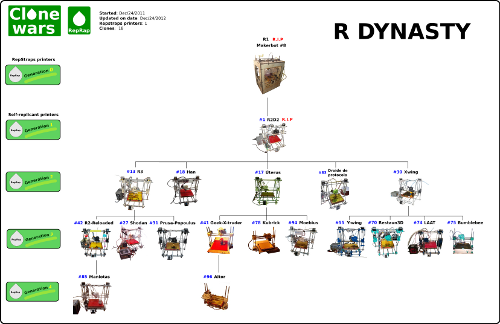

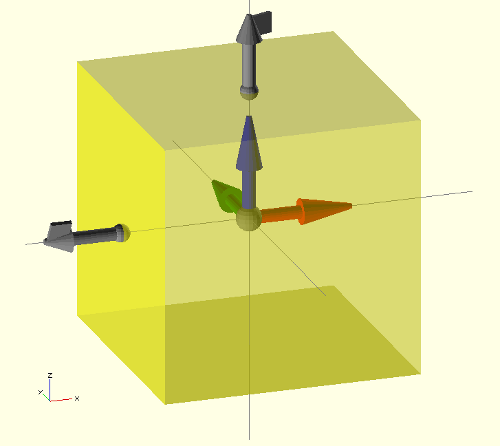

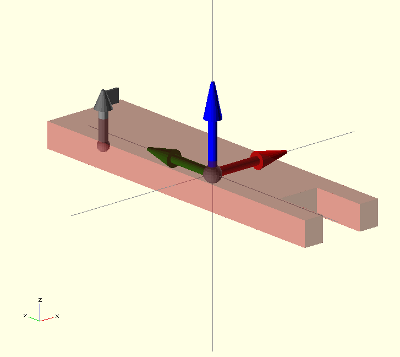

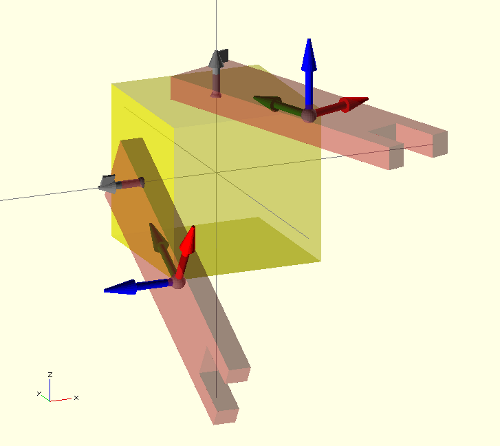

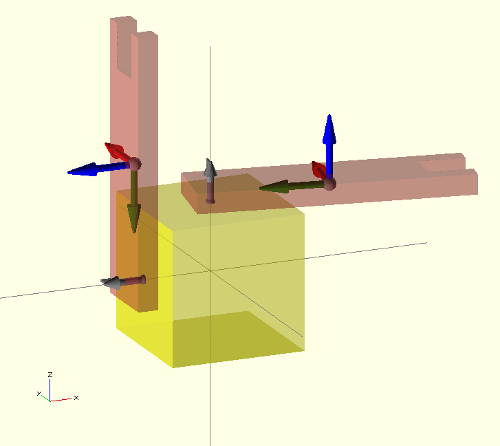

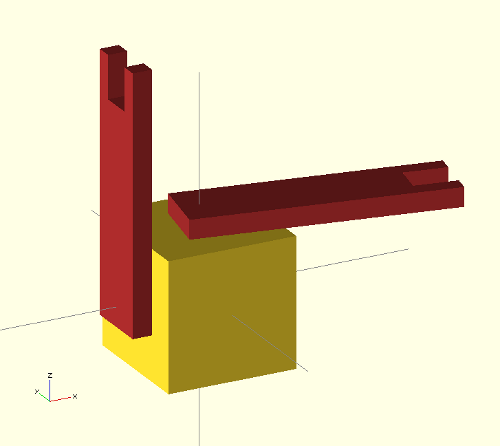

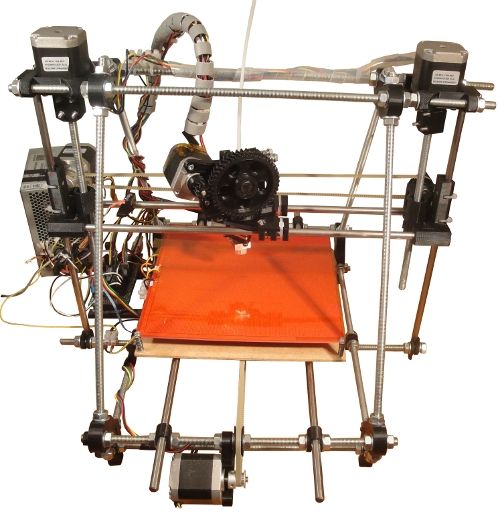

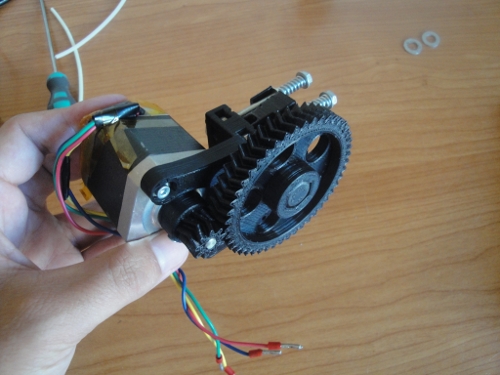

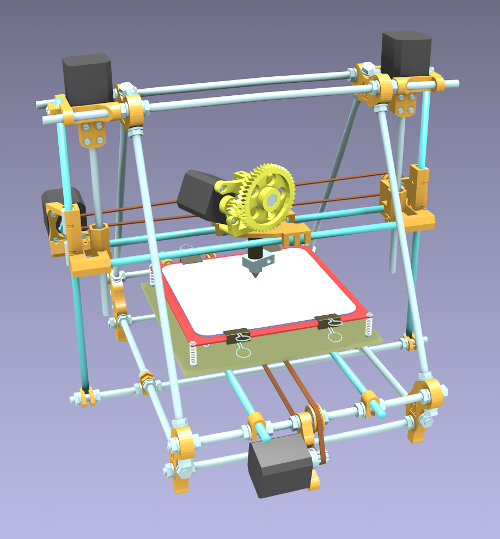

Desde ese dÃa empecé a pensar la temática de la ponencia. Estaba claro que hablarÃa de printbots, impresoras 3D, makers, CloneWars… pero tenÃa que ser una charla diferente a las dadas previamente. Y sobre todo, concentrada en 15 minutos.

El 13 de Junio me reunà con Belén la segunda vez. Yo tenÃa muchas ideas en la cabeza pero todavÃa no tenÃan forma. La ponencia no estaba definida. Belén me propuso si era posible imprimir las acreditaciones de todas las personas (unas 300), con los nombres personalizados. Sin embargo, era una tarea complicada. Surgió la idea de imprimir 300 Xs para entregarlas con las acreditaciones. Eso era más viable, aunque yo todavÃa lo seguÃa viendo complicado. 300 Xs son muchas Xs…

Durante mis vacaciones de Agosto estuve pensando mucho sobre la ponencia. Faltaba hilar todas las ideas. Estaban todas los ingredientes, pero habÃa algo que faltaba para ser una auténtica charla ted. La solución llegó tras una llamada de Belén, para saber qué tal iba la cosa. Le conté toda la ensalada de ideas que tenÃa, y ella me respondió: “Juan, piensa en cómo cambiarÃas el mundo. Tu visión de maker sobre cómo cambiar el mundo“. ¡Claro que si! ¡Cuantas veces habÃa abordado yo esta cuestión en mis pensamientos! Era algo obvio y que yo siempre habÃa tenido muy claro: el conocimiento libre. La creación de un patrimonio tecnológico de la humanidad. Algo nuestro, que todos podamos usar y compartir.

Preparando el evento

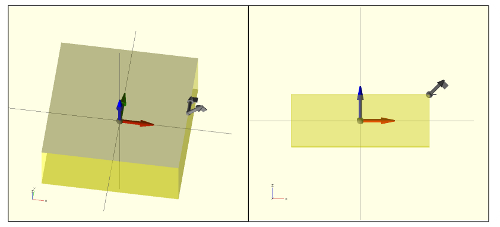

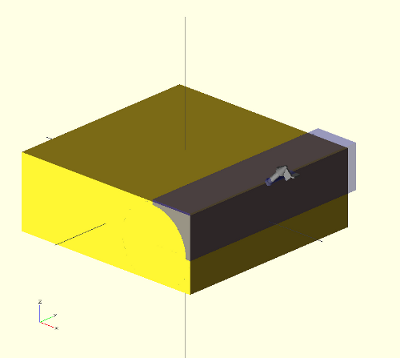

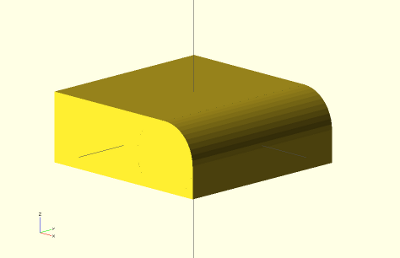

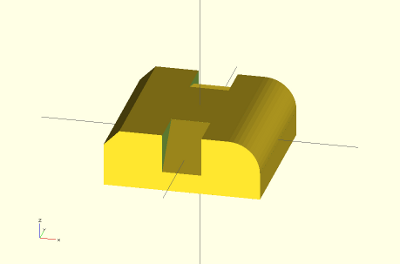

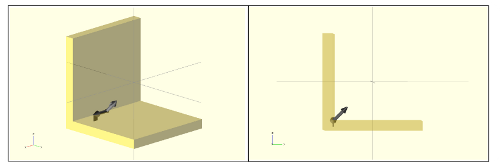

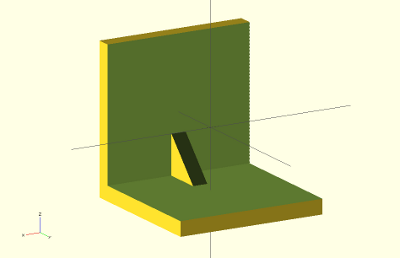

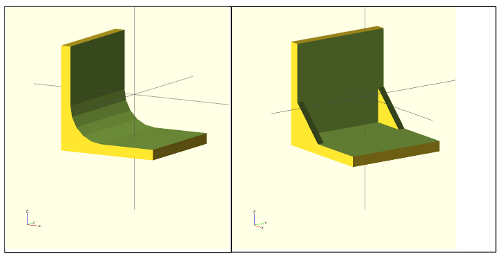

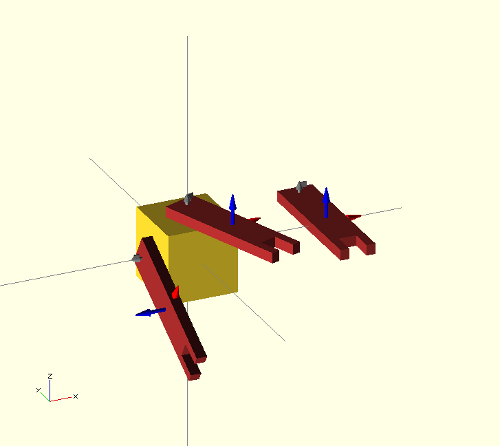

A finales de agosto, principios de septiembre, con las pilas cargadas, todo se empezó a mover más rápidamente. Propuse a Jose Luis del Olmo, creador de Manuela, el clone #10 de CloneWars, para organizar el área de makers. Se puso en contacto con Belén. En paralelo, hice el diseño de la X y propuse a Juan Manuel Amuedo (Cole) para organizar y coordinar el reto de las Xs.

El 9 de septiembre, Cole lanzó el reto de las Xs a la comunidad Clonewars. La respuesta de los makers fue espectacular, y en apenas unos dÃas ya se tenÃan más de 700 Xs! que le llegaron a Jose Luis, y que el 18 entregó a la organizacion de TEDxValladolid.

y un dÃa después, Carlos Cervilla (Cácer) creaba este fabuloso vÃdeo sobre el reto de las Xs, que luego se proyectarÃa en directo en TEDx Valladolid.

El dÃa previo

El viernes 20 de Septiembre tomé el AVE a las 17:30 desde Madrid con destino a Valladolid. En apenas una hora estuve allÃ. Nos alojaron en el Meliá Valladolid (qué nivelazo!), que está muy cerca de la estación. Penélope Fernández, voluntaria de TEDx, me recibió en el hotel y me llevó hasta el LAVA, lugar donde se celebrarÃa el evento. Antes de dar una charla, es importantÃsimo ver el sitio, para luego poder hacer “ensayos mentales”.

Allà estaba Belén, y un montón de voluntarios preparándolo todo. Cuando entré en el escenario para hacer un ensayo… se me pusieron los pelos de punta. No os podéis ni imaginar lo que impresiona estar de pie sobre el punto rojo de TED, mirando a la grada, con los focos proyectados hacia ti, con el micrófono inalámbrico, tu presentación en la gran pantalla, y un par de pantallas delante de ti, con la transparencia y un cronómetro enorme que va hacia atrás. Apenas dije unas palabras… y… me quedé en blanco!! Fue una sensación aterradora!. Sin embargo, eso es lo bueno que tiene ensayar. Que te haces una idea de a qué te vas a enfrentar, y la siguiente vez que estés ahÃ, ya en directo, esa sensación de miedo será conocida y no te pillará por sorpresa.

Por la noche hubo cena. Estuvo muy bien porque asà los ponentes nos fuimos conocimos. Durante la cena hubo un tema que salió varias veces a la luz: el enorme cronómetro hacia atrás. Y es que esa noche creo que todos los ponentes tuvimos pesadillas con esa cuenta atrás.

Llegó el dÃa

Amenecà con una mezcla de ilusión y acojonamiento. ¡Hoy daba una charla TED! Y además quedarÃa grabada para que luego todo el mundo la pudiese ver. ¡Qué gran responsabilidad!

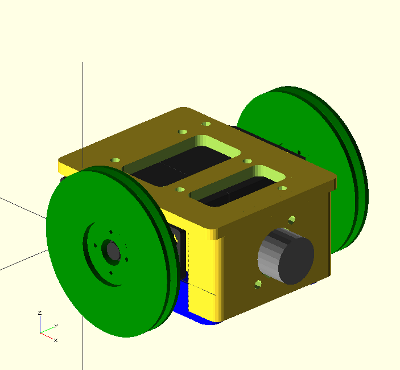

Llegué al LAVA sobre las 12h. Ahà ya estaban Jose Luis y Samuel Ureta, preparando el área de makers. Yo empecé a montar el domo. Al poco tiempo llegaron de Madrid Cole y los super makers: Miguel Angel de Frutos, Carlos GarcÃa Saura y David Estévez, petados de robots, para exponerlos y enseñárselos a los asistentes. Me alegré muchÃsimo de verles. Estaban ahà apoyándome, y dándome ánimos. Nos fuimos a comer todos los makers, aunque yo me me retiré antes para ir al hotel, darme una ducha y cambiarme de ropa.

Regresé al LAVA sobre las 16h, media hora antes de empezar el evento. De camino me encontré a mis padres, que también venÃan al evento. Yo tenÃa mucha ilusión por que vinieran. De todas las charlas que he dado, ellos nunca me han visto en acción. Ni siquiera pudieron estar en mi lectura del proyecto ni en la de mi tesis, asà que querÃa que estuviesen en esta. Ya se lo habÃa comentado a Belén, y los invitó.

A pesar de ser las 16h, habÃa un ambientazo alucinante. Alberto Valero y Nieves Cubo (Nicuma) ya estaban allÃ, que habÃan llegado desde Madrid. ¡Qué ilusión!

A las 16:30h entramos todos en el auditorio. Ya no habÃa vuelta atrás. El momento de la verdad se acercaba…

El momento de la verdad

Los ponentes estábamos sentados en los asientos reservados de las primeras filas. Mientras hay un ponente hablando, otro está en un lateral, listo para salir a escena. Las charlas TED se caracterizan por ser muy dinámicas.

Tengo que reconocer que en esos momentos estaba tan nervioso que no me enteré de las ponencias previas a la mÃa… Hasta que de repente và a Jose Mª Cepeda que entraba en el escenario… ¡Detrás iba yo!. Me fui al lateral y me colocaron el micrófono y la petaca. ¡Qué nervios! ¡Ahora sà que sÃ!

Todo ocurrió muy rápido. En un instante, Belén me presentó, la gente empezó a aplaudir y mis piernas me trasladaron al escenario. Justo en el medio del punto rojo… Y a partir de ahà perdà totalmente la noción. Fue como si hubiese estado inconsciente durante 15 minutos. No me enteré de absolutamente nada. Al cabo de ese tiempo và a la gente aplaudiendo, puesta en pie y yo saliendo apresuradamente del escenario, a refugiarme en el lateral. Todo habÃa pasado. Afortunadamente, habÃa salido bien.

No os podéis ni imaginar la sensación de alivio que experimenté al sentarme de nuevo en la primera fila, y poder disfrutar del resto del evento. HabÃa aceptado el reto TEDx… y lo habÃa superado!

Una charla muy especial

HabÃa algo en esta charla que para mà era muy especial, y que nadie sabÃa: iba a ser mi última charla. Y qué mejora manera que retirarme dando una charla TED. ¡Es el broche de oro!. Es el momento de dar el testigo a los nuevos makers, que tienen más energÃa y más cosas que decir que yo.

Seguiré haciendo tutoriales, publicando información, desarrollando robots… pero desde la seguridad de mi cuarto y mi laboratorio. Lugares donde me encuentro en mi medio, y la creatividad se me dispara.

PD.- En este enlace podéis encontrar todo el material de la charla, el diseño de la X, fotos y más información.